Автоматизированная система управления и диспетчеризации АСУД

Разработали рабочую документацию автоматизированной системы управления и диспетчеризации АСУД серверного центра.

Автоматизированная система управления и диспетчеризации АСУД

Условные обозначения и расшифровки сокращений

- АВ это автоматический выключатель.

- АВР это автоматическое включение резерва.

- АГПТ автоматическое газовое пожаротушение.

- АПС автоматическая пожарная сигнализация.

- АРМ расшифровка этого автоматизированное рабочее место.

- АСУД это аббревиатура, которая расшифровывается как автоматизированная система управления и диспетчеризации.

- ВД вентилятор дымоудаления.

- ВРУ это вводно-распределительное устройство.

- ГРЩ главный распределительный щит.

- ДГУ дизель-генераторная установка.

- ИБП источник бесперебойного питания.

- ИТП индивидуальный тепловой пункт.

- КДУ клапан дымоудаления.

- КПУ клапан пожарный двойного действия.

- ОВиК общеобменная вентиляция и кондиционирование.

- ОЗК огнезадерживающий клапан.

- ПД вентилятор подпора воздуха.

- ПУЭ правила устройства электроустановок.

- РКН реле контроля напряжения.

- ТП трансформаторная подстанция.

- ХМ холодильная машина это чиллер.

- ЦОД центр обработки данных.

- ЩБП щит бесперебойного питания.

- ЩРБП щит распределения бесперебойного питания.

- ЭОМ электроснабжение общее.

- PDU Power Distribution Unit.

- SNMP Simple Network Management Protocol.

АСУД предназначена для централизованного мониторинга, диспетчеризации и управления оборудованием инженерных систем. Комплекс средств автоматизации и диспетчеризации должен обеспечивать:

-

получение оперативной информации о состоянии и параметрах оборудования инженерных систем.

-

повышение надёжности, безопасности и качества функционирования оборудования инженерных систем.

-

автоматизацию диагностики и контроль за периодичностью обслуживания оборудования инженерных систем.

-

сокращение затрат на обслуживание оборудования.

-

дистанционный контроль и управление работой оборудования инженерных систем.

-

обеспечение оперативного взаимодействия эксплуатационных служб, планирование проведения профилактических и ремонтных работ инженерных систем.

-

документирование и регистрацию технологических процессов инженерных систем и действий диспетчеров служб.

-

организацию автоматизированного коммерческого и технического учёта энергоресурсов.

-

ведение автоматизированного учёта эксплуатационных ресурсов инженерного оборудования и своевременность его технического обслуживания.

-

разграничение полномочий и ответственности служб при принятии решений.

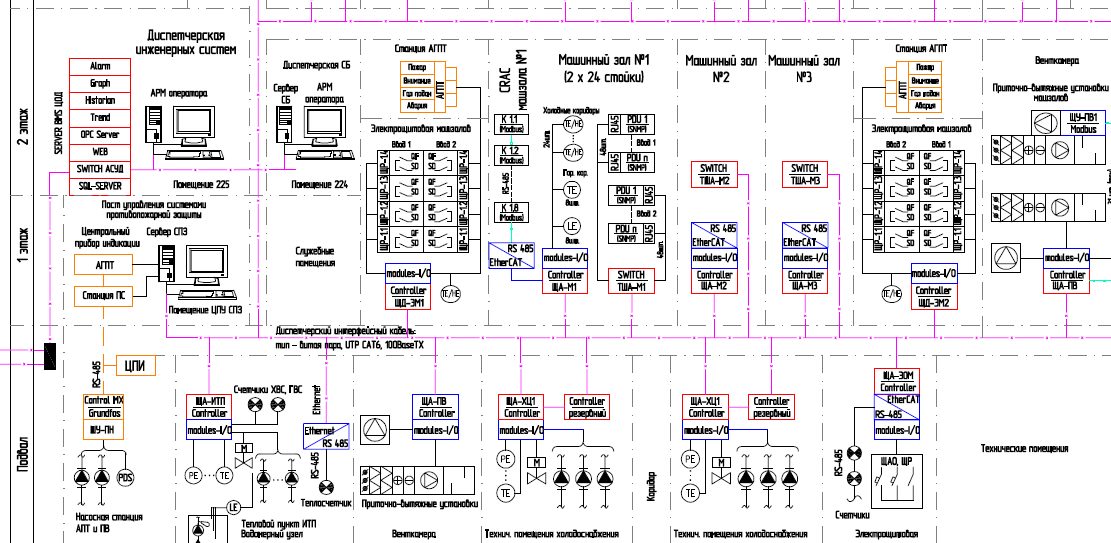

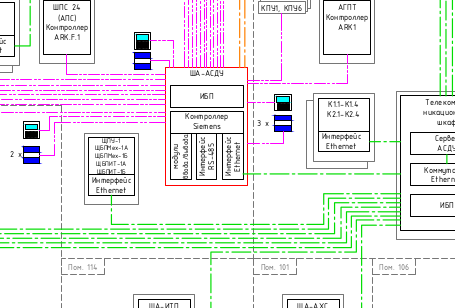

Структура системы

В основу АСУД комплекса положен принцип оснащения объекта локальными контроллерами в составе щитов автоматики и управления, объединенными в единую информационную сеть. Для предотвращения ситуации, когда обрыв повреждение магистральных или иных кабельных трасс, может привести к потери связи с группой инженерных систем или со зданиями в целом, предусмотрено 100% резервирование и кольцевая схема.

Для диспетчерского контроля и управления Комплексом предусмотрена диспетчерская ИС, диспетчерская ИС предназначена для диспетчерского контроля и управления инженерными системами здания. В головной его части предусматривается центральное устройство отображения информации видеостена, состоящая из шести видеокубов с минимальной толщиной кромок, расположенных в два ряда. На видеостену выводиться часть оперативной информации с АРМов диспетчеров.

В центральной части диспетчерской должны располагаться рабочие места:

-

Три АРМа диспетчеров инженерных систем.

-

АРМ диспетчера лифтов.

-

АРМ начальника смены.

-

АРМ резервный.

Цели проекта АСУД

Целью создания автоматизированной системы диспетчеризации и управления далее АСУД является централизованный мониторинг инженерного оборудования объекта с состоянием целью интерактивного наблюдения обслуживающим контролируемого оборудования и персоналом технологических за параметров.

Разрабатываемой системой предусмотрена диспетчеризация инженерных систем объекта, а именно:

- системы вентиляции и кондиционирования.

- холодоснабжения.

- индивидуального теплового пункта.

- электроснабжения и освещения.

- автоматической системы газового пожаротушения.

- системы пожарной сигнализации и т.д.

Объектами мониторинга АСУД являются инженерные подсистемы вспомогательного корпуса, проектируемого центра обработки данных, сокращенно ЦОД и помещение проектируемой серверной.

Объем автоматизации и диспетчеризации.

Перечень систем подлежащих автоматизации и диспетчеризации:

-

общеобменная вентиляция и центральное кондиционирование воздуха.

-

прецизионное кондиционирование.

-

воздушно-тепловые завесы.

-

автоматические двери.

-

теплоснабжение и горячее водоснабжение.

-

холодоснабжение.

-

учет потребления тепловой энергии.

-

учет потребления электроэнергии.

-

учет расхода горячей и холодной воды на вводе в здание, по системам.

-

хозяйственно-питьевое водоснабжение.

-

контроль протечек.

-

системы бытовой, ливневой и дренажной канализации.

-

противодымная вентиляция, контроль положения ОЗК.

-

системы пожаротушения и противопожарной защиты.

-

электроснабжение.

-

системы внутреннего электроосвещения, в том числе аварийное и эвакуационное.

-

системы наружного и архитектурного освещения.

-

вертикальный транспорт.

-

параметры микроклимата в машзалах.

Архитектура АСУД

Система автоматизированного управления инженерными системами строится на сертифицированном оборудовании и программном обеспечении ведущих мировых фирм производителей. Предложенная система диспетчеризации разработана с применением оборудования компании SIEMENS, технологии BACnet через Ethernet IP и системы обработки, хранения и отображения собранной информации на базе ПО линейки Desigo.

Закладываемая в настоящий проект программная часть АСУД поддерживает контроль и управление свыше 3000 точек данных, легко масштабируемая и способна интегрироваться со множеством сторонних производителей, что и обусловило выбор данного оборудования для автоматизации и диспетчеризации здания.

Система управления и мониторинга инженерных систем здания имеет иерархическую многоуровневую структуру:

- уровень 1 - полевой уровень, он включает в себя устройства автоматики, полевые приборы и оконечное электрическое оборудование т.е полевые датчики и исполнительные устройства, локальные пульты и панели управления оборудованием.

- уровень 2 - уровень автоматического управления, программируемые логические контроллеры с модулями ввода-вывода с шинным интерфейсом, интерфейсные платы оборудования сторонних производителей, объединенные в единую выбеленную информационную сеть. Обмен данными на этом уровне осуществляется по протоколу соответствующего производителя оборудования.

- уровень 3 - уровень управления - автоматизированное рабочее место диспетчера АРМ. Рабочее место оператора организовано двумя способами: локальное рабочее место в помещении Диспетчерской в здании производственного корпуса и удалённое рабочее место диспетчера ЦОД, разрабатываемое смежным разделом проекта.

На сервере АСУД для нужд АРМ разворачивается специализированное программное обеспечение для мониторинга и управления оборудованием инженерных систем сервер хранения данных. Настоящим проектом предусматривается передача данных от инженерных систем здания в единый сервер хранения данных, находящийся в телекоммуникационном шкаф вспомогательного корпуса, на базе программного обеспечения линейки Desigo это новейшей версии SCADA с расширенными возможностями интеграции, простотой масштабирования, наибольшими функциональными возможностями и более удобным современным пользовательским интерфейсом.

Для доступа к информации АСДУ с диспетчерского автоматизированного рабочего места АРМ в здании Лабораторно-производственного корпуса, расположенного в помещении диспетчерской, предполагается использование оптического канала связи ВОК см. проект марки НСС. Для этих целей в проекте АСДУ предусмотрено коммутационное оборудование: медиаконвертер, оптические патчкорды и модули SFP.

На сервере АСДУ установлено специализированное программное обеспечение ПО Desigo производства компании SIEMENS для обеспечения следующих функций:

- управление базой данных.

- обработка аварий.

- управление доступом пользователей.

- формирование отчётов.

- график оповещений.

- регистрация трендов.

- резервное копирование.

- коммуникация по сети с другими серверами при необходимости.

Для интеграции сигналов контроля и управления технологического оборудования сторонних производителей в единую систему АСДУ вся информация преобразуется с помощью встроенных комплектных интерфейсных карт инженерного оборудования подсистем в среду передачи данных Ethernet по протоколу BacNet либо Modbus-TCP, SNMP, OPC, либо посредством интерфейсных модулей TXI2.OPEN, а также дискретных и аналоговых сигналов, собираемых на локальные контроллеры АСДУ.

Далее через коммутаторы выделенной ЛВС АСДУ вся информация поступает на сервер АСДУ, где она обрабатывается и хранится. Диспетчерский компьютер обладает правом полного доступа к параметрам оборудования и систем здания. Уровень прав пользователя определяет возможность или невозможность влияния на технологические процессы, уставки и параметры работы оборудования инженерных систем всего здания. Количество и права конкретных пользователей определяются и согласовывается с владельцем системы на этапе пуско-наладочных работ.

Сервер и сеть АСДУ защищены системой безопасности и авторизации от несанкционированного доступа.

ПО графической станции рабочего места диспетчера включает объектно-ориентированный, графический интерфейс для контроля и управления ежедневными операциями системы и обеспечивает следующие возможности:

- просмотр графики.

- просмотр аварий.

- просмотр событий.

- просмотр диаграмм.

- просмотр трендов.

- создание, просмотр и редактирование объектов.

- настройка уведомлений.

- поиск в базе данных.

Информация доступна на мнемосхемах в графическом и текстовом виде. Мнемосхемы иллюстрируют систему и дают ее простое пояснение: отображают местоположение любого датчика исполнительного устройства или функционально законченного узла инженерного оборудования ИБП, кондиционер, PDU на поэтажных планах объекта, с указанием и отображением зон здания, подлежащих обслуживанию данным оборудованием.

При этом отображается реальное и оптимальное состояние всех элементов данного узла в объеме контролируемых параметров. В случае фиксации системой значений контролируемых параметров, приближающихся к критическим, подается визуальная и звуковая сигнализация. Аварии имеют повышенный приоритет, что позволяет отображать их в режиме реального времени для принятия оперативных решений и сопровождаются звуковой сигнализацией.

При обнаружении критической ситуации и отсутствии управляющих воздействий со стороны оператора или другого сотрудника, имеющего право управления системой в течение заданного времени, а также запрета на принятие самостоятельных решений, система вырабатывает из определенного заранее заданного проектировщиком набора команд необходимые управляющие воздействия, направленные на снижение возможного ущерба в сложившейся ситуации. Рабочее место оператора оборудовано зуммером тревоги в случаях локальных неисправностей как сигнал "Пожар", выход параметров за нормируемые пределы, отказ датчиков, исполнительных устройств, контроллеров, потеря связи.

Рабочее место оператора дополнительно оснащено двумя цветными мониторами, колонками и принтером. База данных системы диспетчеризации сохранена на сервере. Сервер имеет резервный жесткий диск для резервного копирования информации.

С целью минимизации потерь носители данных сервера объединены в зеркалированный массив по технологии RAID10 два в два. Данное решение предполагает использование четырёх жёстких дисков с объёмом одного и гарантирует полное восстановление резервированной системы без потери данных в случае выхода из строя одного из жёстких дисков.

Локальная регистрация данных ограничена памятью контроллера, централизованная архивация не имеет ограничений по сроку хранения файлов протокола и определяется свободным пространством жесткого диска и долговременной памятью сервера. Для обработки и дальнейшего отображения регистрируется и хранится следующая информация:

- все заданные для поддержания нормального режима работы надстроечные параметры.

- состояния всех заведённых в систему датчиков и исполнительных устройств.

- команды дистанционного управления с указанием конкретного лица, вносившего изменения.

- время, дата и конкретный адрес любого зафиксированного изменения с указанием нового состояния и оператора, который ввел эти изменения.

- тревоги сработавшие, подтвержденные, сброшенные, деактивированные, заблокированные.

- изменения объектов новые, измененные, удаленные.

- вход в систему.

- выход из системы.

- неудачная попытка входа в систему.

- изменения в файловых объектах.

- редактирование значения регистрации.

Регистрируемые значения могут быть представлены в виде отчетов, диаграмм, графиков и таблиц. Функция статистики по журналу событий позволяет планировать обслуживание и прогнозировать аварии. В архивах существует гибкая система избирательного поиска и сортировки информации. Перечень регистрируемых значений может быть дополнен службой эксплуатации здания.

Сервер имеет возможность настройки оповещений посредством электронной почты e-mail на адреса предопределённого списка рассылки. Проектируемая система имеет трёхуровневую структуру:

- нижний уровень это уровень первичных преобразователей, датчиков и исполнительных механизмов, сюда же относятся вспомогательные дополнительные контакты пускозащитной аппаратуры.

- средний уровень это уровень контроллеров, модулей, интерфейсных плат.

- верхний уровень это уровень сбора, обработки, отображения и хранения полученных данных.

На нижнем уровне проектом предусматривается применение датчиков температуры, влажности производства компании SIEMENS AG. На среднем уровне проектом предусматривается применение контроллерного оборудования с встроенным программным обеспечением линейки DESIGO производства компании SIEMENS AG. Контроллерное оборудование линейки DESIGO имеет модульную структуру и позволяет без применения глобального переоснащения выполнять работы по масштабированию системы в допустимых пределах.

Локальные контроллеры позволяют выполнять управление тех.процессом по месту без прерывания в случае выхода из строя линий связи с верхним уровнем. Благодаря наличию энергонезависимой памяти контроллер сохраняет прогруженное в него прикладное программное обеспечение даже в случае кратковременных перебоев с электропитанием. Это означает, что при возобновлении электропитания контроллер продолжит исполнение поставленных задач без необходимости повторного подключения к нему обслуживающего персонала с целью повторной прогрузки ППО.

Оборудование АСДУ относится к электроприёмникам 3 категории надёжности. Шкафы АСДУ имеют один ввод и дополнительно оснащаются источниками бесперебойного питания с целью обеспечения бесперебойной работы шкафа в течение не менее 20 минут при обесточивании основного ввода.

На верхнем уровне проектом предусматривается применение программного обеспечения линейки DESIGO производства компании SIEMENS AG. Программное обеспечение имеет серверную часть и часть, разворачиваемую на автоматизированных рабочих местах. ПО в свою очередь базируется на операционных системах линейки Windows производства компании Microsoft.

Аппаратным обеспечением для серверной части и АРМ служат сервера и персональные компьютеры производства компании HP. В проекте АСДУ для целей центрального мониторинга инфраструктуры объекта используется АРМ диспетчера ЦОД, который заложен в объёме раздела АОВ.ТХ, со следующими характеристиками:

- Компьютер C480976Ц-Intel Core i7-7700 PRIME B250M-A RTL 4x8GB 240GB 1TB.

- Монитор Dell 27" U2718Q 4K.

- Клавиатура 920002522 Logitech Keyboard K120 Black USB.

- Мышь 910003357 Logitech Mouse B100 Black USB OEM.

Как серверное и коммутационное, так и оборудование рабочего места оснащаются источниками бесперебойного питания, обеспечивающие возможность поддержания указанного оборудования в работоспособном состоянии в течение не менее 20 минут после отключения питания основного ввода.

Коммутация АРМ диспетчера Лабораторного корпуса и коммутатора АСДУ в корпусе осуществляется с применением оптоволоконной связи, линии, предусматриваемой проектом марки ПСД НСС. В настоящем проекте применены кабельные линии по типу исполнения нг(А)-LS, предназначенные для электроустановках, одиночной зданиях и групповой сооружениях.

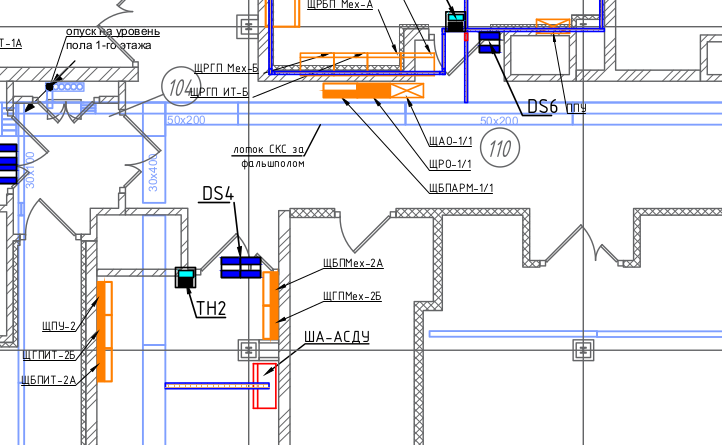

Прокладки Проектом во внутренних предполагается преимущественно групповая прокладка кабеля в гофрированной ПВХ трубе и с использованием металлических лотков.

Функции АСДУ

Проект АСДУ предусматривает работы по оснащению объекта новым оборудованием с целью организации диспетчеризации и автоматизированного управления инженерными системами здания Вспомогательного корпуса объекта с центрального диспетчерского поста.

Автоматизированная система диспетчеризации и управления АСДУ, обеспечивает централизованный сбор, обработку и хранение параметров работы инженерного оборудования ЦОД и другого инженерного оборудования, а также позволяет осуществлять автоматизированный контроль и дистанционное управление проектируемыми инженерными системами объекта.

Система АСДУ обеспечивает эффективный и надежный контроль и управление системами инженерного оборудования, имеет возможность дальнейшего расширения масштабируемость.

Система автоматизации и диспетчеризации обеспечивает:

- получение оперативной информации о состоянии и технологических параметрах оборудования.

- переключение режимов управления инженерным оборудованием.

- повышение надежности, безопасности и качества функционирования оборудования.

- сокращение затрат на обслуживание.

- минимизацию потребления энергии во всех системах.

- дистанционный контроль и управление работой оборудования.

- обеспечение оперативного взаимодействия эксплуатационных служб.

Проектируемая АСДУ предоставляет следующие возможности:

- получение оперативной информации о состоянии и параметрах оборудования инженерных систем.

- хранение полученной информации.

- интерактивное отображение параметров работы объекта работе систем на графических мнемосхемах.

- аварийное оповещение о нарушении в или о пожарной сигнализации.

- автоматизация диагностики и контроль периодичности обслуживания оборудования инженерных систем.

- дистанционный контроль оборудования инженерных систем.

- обеспечение оперативного взаимодействия эксплуатационных служб, планирование проведения профилактических и ремонтных работ инженерных систем.

- ведение автоматизированного учета эксплуатационных ресурсов инженерного оборудования и своевременность его технического обслуживания.

- оперативное масштабирование системы без применения сложного технического перевооружения.

- выполнение функций в режиме 24 на 7 с перерывами на плановое техническое обслуживание.

Объём мониторинга

Указанные ниже параметры и протоколы обмена данными являются ориентировочными на стадии проекта и подлежат корректировке при выполнении рабочей документации в соответствии с принятыми техническими решениями и техническим оснащением смежных систем. АСДУ осуществляет сбор и обработку данных со следующих подсистем:

- система электроснабжения.

- система вентиляции.

- система кондиционирования серверной.

- автоматическое газовое пожаротушение серверной.

- параметры качества воздуха и протечки в помещениях.

- дренажная система.

Перечень щитов диспетчеризации, а также объём контролируемого инженерного оборудования представлен на структурной схеме лист ПСД-АСДУ.С1. Алгоритмы локального автоматического управления конкретными инженерными системами приведены в соответствующих смежных разделах

Электроснабжение и электроосвещение

Мониторинг инженерного оборудования проектируемой системы электроснабжения в проекте АСУД выполняется для следующих устройств:

- ИБП для проектируемой серверной.

- PDU стоек проектируемой серверной.

- Автоматических выключателей в распределительных щитах.

- Реле контроля напряжения в распределительных щитах.

- АВР в распределительных щитах.

- дизель-генераторной установки.

Осуществление мониторинга параметров работы ИБП производства компании ИМПУЛЬС системой АСДУ выполняется по протоколу SNMP с дополнительных интерфейсных плат SNMP, заложенных в проекте марки ЭОМ. Интерфейсная плата SNMP для ИПБ-АРМ заложена в объёме спецификации к проекту марки АСДУ и должна быть приобретена и выдана в монтаж в ИБП на этапе наладки источника.

Мониторинг параметров работы блоков распределения питания PDU Power Distribution Unit выполняется по протоколу SNMP со встроенных интерфейсных карт устройств, заложенных в проекте марки ТХ.

Настоящим проектом предусматривается возможность обмена данными с локальной панелью управления ДГУ по протоколу Modbus-RTU, интерфейс RS485 для получения параметров работы установки в следующем объёме:

- состояние установки норма и авария.

- режим работы установки пуск, работа, останов.

- температура в системе охлаждения.

- температура подшипника генератора.

Интерфейсная плата SNMP для ИПБ-АРМ заложена в объёме спецификации к проекту марки АСУД и должна быть приобретена и выдана в монтаж в ИБП на этапе наладки источника. Мониторинг параметров работы блоков распределения питания PDU Power Distribution Unit выполняется по протоколу SNMP со встроенных интерфейсных карт устройств, заложенных в проекте марки ТХ.

Указанные выше сигналы должны быть переданы в систему диспетчеризации по протоколу BacnetIP с предустановленных в щитах локальных контроллеров.

Настоящим проектом предусматривается возможность обмена данными с локальной панелью управления ДГУ по протоколу Modbus-RTU, интерфейс RS485 для получения параметров работы установки в следующем объёме:

- состояние установки норма либо авария.

- режим работы установки пуск, работа, останов.

- температура в системе охлаждения.

- температура подшипника генератора.

- управление заслонкой на вытяжке откр или закр RW.

- общая авария.

Контроль параметров работы вытяжных установок осуществляется по "сухим контактам" с выделенной клеммной колодки в шкафах управления установками в следующем объёме:

- дистанционный запуск всех вытяжных установок.

- статус работы установки вкл и выкл.

- состояние установки норма либо авария.

Для контроля и визуализации состояния оборудования противодымной вентиляции ПД, ДУ, клапанов КДУ и клапанов ОЗК предполагается получение сигналов типа "сухой контакт" с доп. контактов состояния автоматических выключателей и контакторов щитов управления установками ЩУО, ЩУПДВ.

Проектом предполагается получение следующих сигналов:

- состояние вентилятора норма и авария.

- статус вентилятора вкл и выкл.

- положение клапана откр либо закр.

Управление клапанами двойного действия КПУ вентустановок выполняется со щита ША-АСДУ в следующем объёме сигналов:

- положение клапана открыт и закрыт.

- команда на открытие клапана.

Мониторинг параметров кондиционеров осуществляется посредством обмена данными по протоколу Modbus-RTU, интерфейс RS485 с локальным контроллером кондиционера в следующем объёме:

- температура наружного воздуха.

- температура воздуха в помещении.

- состояние кондиционера норма авария.

- статус кондиционера выключен работа ожидание.

Настоящим проектом предусмотрена возможность получения параметров работы прецизионных кондиционеров ЦОД посредством обмена данными с платами управления Intellislot Unity по протоколу Bacnet IP. Предполагается получение следующих параметров:

- температура подаваемого воздуха.

- влажность подаваемого воздуха.

- температура воздуха на входе.

- влажность воздуха на входе.

- состояние кондиционера норма авария.

- статус работы кондиционера вкл. выкл. ожидание R W.

- состояние компрессора.

- протечка под кондицинером.

- состояние увлажнителя.

- состояние насоса.

Система холодоснабжения

Автоматизация и управление системой осуществляется со щита автоматики и управления ЩА-АХС, предусматриваемым проектом марки ХС. Для получения параметров работы системы проектом марки АСУД предполагается обмен данными с локальным контроллером Siemens в щите ЩА-АХС по протоколу Bacnet по IP.

Предполагается получение указанного ниже объёма параметров работы. Для холодильный машин ХМ:

- сигнал общей аварии.

- наличие связи с установкой.

- рабочий режим.

- наличие питания на вводе.

- температура хладагента на вводе.

- температура хладагента на выходе.

- уставка по температуре хладагента на выходе - RW.

- температура наружного воздуха.

- статус работы насоса контура охлаждения «Вкл Выкл Ожид.».

- состояние насоса контура охлаждения «Норма Авария».

- режим сбережения энергии.

- статус работы вентилятора контура 1 «Вкл. Выкл.».

- состояние вентилятора контура 1 «Норма Авария».

- статус работы компрессора контура 1 «Вкл. Выкл. Ожид.».

- температура на выходе теплообменника 1.

- протечка под компрессором контура 1.

- степень открытия регулирующего клапана контура.

- частота вращения вала компрессора.

- давление в контуре.

Общие по системе:

- температура хладагента на подаче от ХМ.

- управление клапаном КР.

- уровень в накопительном баке.

- температура в накопительном баке.

- давление в накопительном баке.

- давление в контуре 1 до насоса.

- наличие потока после насоса НГ1.

- температура в контуре 1 после насоса НГ1.

- управление насосом.

- температура на подающем коллекторе.

- давление на подающем коллекторе.

- давление на обратном коллекторе.

- температура в контуре аварийного слива.

- наличие протока в контуре аварийного слива.

- параметры электроники ЩА-АХС.

Теплоснабжение

Автоматизация и управление системой осуществляется со щита автоматики и управления ЩА-ИТП, предусматриваемым проектом марки ТМ. Для получения параметров работы системы проектом марки АСДУ предполагается обмен данными с локальным контроллером Siemens в щите ЩА-ИТП по протоколу Bacnet IP.

Предполагается получение указанного ниже объёма параметров работы.

- температура наружного воздуха.

- тепловой учёт ввода Т1.

- давление в подающем трубопроводе СВ2.

- температура в обратном трубопроводе СВ2.

- давление в обратном трубопроводе СВ2.

- давление на вводе из теплосети Т1.

- температура на вводе из теплосети Т1.

- давление на выходе в теплосеть Т2.

- температура на выходе в теплосеть Т2.

- управление клапаном ГВС.

- давление в подающем трубопроводе ГВС.

- реле потока в контуре ГВС.

- управление насосом ГВС.

- управление клапаном СО1, СО2.

- реле потока в контуре СО1, СО2.

- управление групповыми насосами СО1, СО2.

- давление в трубопроводе водопровода.

- датчик уровня в дренажном приямке.

- давление на выходе в теплосеть Т4.

- температура на выходе в теплосеть Т4.

- давление на вводе из теплосети Т3.

- температура на вводе из теплосети Т3.

- давление в обратном трубопроводе ГВС.

- температура в обратном трубопроводе ГВС.

- давление в подающем трубопроводе СО1.

- температура в обратном трубопроводе СО.

- давление в обратном трубопроводе.

- температура в подающем трубопроводе ГВС.

- температура в трубопроводе водопровода.

- протечка жидкости в точке.

- параметры электроники ЩА-ИТП.

Автоматическое газовое пожаротушение

Настоящий проект предусматривает мониторинг параметров работы системы АГПТ на уровне получения сигналов: газ подан, пожар, сбой контроллера посредством сигналов типа "сухой контакт".

Автоматическая пожарная сигнализация

Настоящий проект предусматривает мониторинг пожарно сигнализации с локальных щитов АПС на уровне получения сигналов "ПОЖАР" поэтажно посредством сигналов типа "сухой контакт".

Параметры качества воздуха. Проектом АСУД предполагается оснащение датчиками температуры и влажности. Дополнительно в указанных помещениях устанавливаются датчики открытия дверей для своевременного оповещения оператора о проникновении.